5S/6S的起源与释义

何谓5S/6S

5S/6S起源于日本,是指在现场对人员、机器、材料、方法、环境等生产要素进行有效的管理,是在日本企业广泛流行的一种管理方法。

1955年提出“2S”,即整理、整顿,“安全始于整理,终于整理整顿”,后来生产控制和品质的需要,逐步的提出了另外的3S,即“清扫、清洁、素养”。

1986年日本的5S/6S专著逐渐问世,从而对整个现场管理模式起到了冲击的作用,并掀起了5S/6S的热潮。

现在,5S/6S不但在日本流行,而且已经成为世界企业学习与应用的一种潮流。

为何5S/6S知易却行难?

绝大多数公司在实施5S/6S管理之初,都充满了热情和信心,可是一段时间后,都是热情渐减,直到最后消失殆尽!这是为什么呢?难道5S/6S就不适合他们公司吗?

典型案例:这5S/6S管理怎么就效果不佳?

李大明是A公司生产经理,来A公司已经快2年了,近来公司面临越来越剧烈的市场竞争,连他这个生产经理都感受到了:经常因紧急订单的问题和销售部掐上,每次老总总要他顾全大局,最近公司决定大力改善生产管理,要全面推行5S/6S管理,他也觉得这是一个改善现场管理水平的良好的契机,积极配合,但在每次的例行检查中他发现了很多问题,推委会成员似乎都是老江湖,怕得罪人,相互打分都差不多,同时5S/6S也变成了突击行为,每周三检查时大家应付一下,平时现场还是挺乱的,工人也觉得这不是他们的工作,他们照常拿他们的计件工资,下面的班组长甚至也这么认为,李经理有点动摇了:5S/6S是不是不适合A公司啊?

其实5S/6S管理作为被众多优秀企业使用的一种有效管理工具,已经被证明是一种成功、有效的管理方法,适合于任何企业,包括制造业、服务业,甚至政府等非赢利组织,很多企业在执行过程中出现了各种各样的问题,是因为在推行5S/6S管理中走入了不同的误区,主要表现如下:

误区一:各级管理者对5S/6S管理理解不深,甚至很肤浅。5S/6S管理看似简单,但却包含了企业管理的各个层面:从现场环境到物料管理,从工艺改善到品质管理,从工作行为到员工态度,等等。很多管理者觉得5S/6S管理仅仅是打扫卫生,仅仅是生产现场的划线标识,没有意识到5S/6S成功的实施可以明显提升企业产品的品质、降低成本,保证及时交货。

误区二:企业领导重视不够和内部执行力低下。5S/6S要成功实施,首先需要领导重视,要将它提升到战略管理和企业文化的高度来认识,而不仅仅是一阵风,要率先垂范,而不仅仅是指手划脚。其实,企业内部要有很好的执行力,我们在给企业推行5S/6S的时候,发现很多企业内部管理者总是习惯于找借口,对检查出的问题,总是唐塞推诿或是逃避应付。所以5S/6S管理首先不是“技术性问题”,而是“态度性问题”,也就是说推行不好,首先反思工作态度问题,其实才应该检讨工作能力问题。

误区三:对5S/6S管理的推行缺乏有效的组织和适当的工具。在推行时一定要建立起5S/6S推行小组之类的专门推行组织,提出目标、落实责任、分析检讨、考核奖罚!同时,在推行中要用好各类推行工具,比如“红单作战”、“定置管理”、“颜色管理”等,能有效使用这些工具,可以起到事半而功倍的效果。

误区四:5S/6S推行步骤不对:很多企业不根据自己的实际,好高务远,结果却欲速则不达,在企业推行之始,一定会引起基层管理者和一线操作者的不同程度的不配合,因为推行5S/6S管理意味着要改变他们一些不良习惯,和改变习惯一定会给他们带来很大程度的不适应,所以一定要循序渐进,同时加强正面培训教育,要想起到立竿见影的效果,只能是所以“大扫除”式的“运动型5S/6S”,很快反弹,回到从前。

5S/6S部分案例

5S/6S实施的步骤

5S/6S导入阶段

● 项目调研

● 成立项目小组

● 确定推行计划

● 5S/6S宣导与培训

5S/6S试点阶段(可选)与全面实施阶段

● 员工培训与考核

● 红牌作战

● 初期清扫

● 物品定置与标识

● 污染源治理

● 目视化提升

● 标准化建立

5S/6S巩固提升阶段

● 对员工持续培训考核

● 现场全面目视化

● 形成考核激励机制

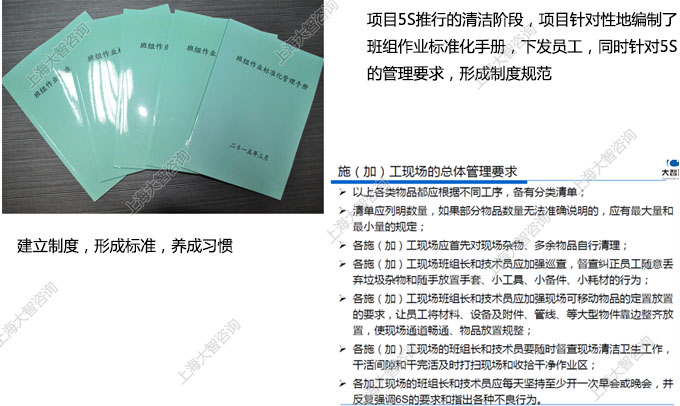

● 形成标准化手册

● 形成自我改善体系

● 审核,评估,结案

大智特色

大智咨询致力于为客户创造价值,用心经营客户,深耕于各类实体的基础现场管理,竭力创造价值,故而口碑效应越来越明显,项目二次续单率(咨询项目结案后,客户高度满意,主动提出继续二期合作的项目占所有咨询项目的百分比)持续提高,2014年以来的咨询项目,续单率更是高达90%以上,即但凡签约合作的客户,九成以上会继续选择二期合作!这样的续单率在业内是独一无二的!相比于国内咨询行业较普遍的收款实际(首款易,中款拖,尾款难)状况,我们更深深感受到只要我们用心创造价值,客户也给我们以真诚的回报!

大智咨询一直以来秉承着这样的理念:用心做有自己把握的事情,专注于自己擅长的领域。所以我们在发展中强调做强优先于做大,做精优先于做广,近年来更是强调公司自身的精益化管理,裁撤了所有驻外分支机构。一方面考虑到在互联网时代信息沟通更加便捷高效,客户需求的直接对接可减少中间环节的信息失真,另一方面也是考虑到公司大部分项目均为老客户的二期、三期甚至四期的项目,将公司资源用于咨询师队伍的建设中,为客户创造真正的价值。故大智咨询特在此郑重声明,针对在重庆等地出现的与我们公司同一名称或相似名称,所有对外宣称总部在上海的山寨公司均与大智咨询没有任何关系,请客户注意鉴别;同时大智咨询对冒名的对外宣传、在电子和纸质宣传资料中盗用我们的客户案例等不耻行为保留采取法律手段的权利。

大智咨询除极个别特别培训课程临时聘用兼职老师外(大智咨询会对客户事先声明),绝大部分培训课程和全部的咨询项目都是全职师资完成的,他们专职于大智咨询公司,他们的咨询和培训服务质量接受大智咨询的严格把关和考核,他们的薪酬与他们服务客户的满意度存在很大的相关性。大智咨询也以诚挚、开放、谦卑的心态接纳我们的客户对我们师资力量的成长提出的指正和帮助!我们能一路走来,也离不开我们客户的真诚帮助!

制造型企业案例

某大型机械加工公司推行5S/6案例

某大型机械加工企业地处河南中部,主要生产成套设备,包含铸造、机加、装配、喷涂等车间,员工约1500人,2012年自主推行6S管理,虽取得了一定的成效,但效果不佳,集团公司领导来该厂视察工作时,现场管理工作饱受诟病。

公司在在2012年10月和大智咨询达成合作协议,由大智咨询辅导该公司的6S管理,经过半年的持续推进,从试点导入到全面开展再到标准化,历时半年,在次年3月初的一次视察中,集团公司领导对现场管理工作非常满意,觉得生产物流现场得到了显著改善与提高,大智咨询通过与该厂推行小组成员的共同努力的工作,也让该厂领导倍感欣慰和鼓舞。

服务型企业案例

中石油某省销售公司

中石油某某省销售公司有近千家加油站,19座油库,下属近20家市公司。

该省公司于2013年与大智咨询合作,先期在省公司机关和两个市公司试点,为期半年,大智咨询师经过现场调研,培训,现场辅导等形式,与该公司项目专员一同深入现场,强势导入。

2014年,该公司的6S项目得到了中石油高层的高度评价,在整个销售板块全面推广。

建筑施工业案例

中交建所属某公司推行5S/6S案例

中交建所属某公司2014年中标浙江某跨海大桥项目,标的额近30亿元,工期三年。采用先进的节段梁工艺施工,业主对施工质量与作业标准化提出了很高的要求。

指挥部领导狠抓现场管理,项目得到了同行与业主的一致好评,但在深入现场管理中,他们发现施工现场管理如何标准化、规范化的管理在国内是一个全新课题。

项目部在2015年初和大智咨询达成合作协议,由大智咨询指导导入节段梁厂、钢筋厂及海上施工平台的5S/6S管理,大智咨询的团队与项目部管理人员一道,通过近半年的共同努力,使施工现场的标准化管理达到了国内的标杆水平,同行纷纷前来现场交流观摩,使施工现场成为一张亮丽的名片。

事业型单位案例

医院推行5S/6S案例

宁波某人民医院有约1600多员工,1200多张床位,门诊量排名宁波市三甲。

宁波某人民医院励精图治,希望内部管理工作能再上新台阶,为导入推进JCI打好基础。

基于此,该院从2012年导入5S/6S管理,由金福成老师带领的辅导团队进行5S/6S现场辅导,通过5S/6S的有效导入,该院于2015年顺利通过JCI评鉴。

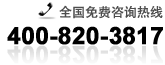

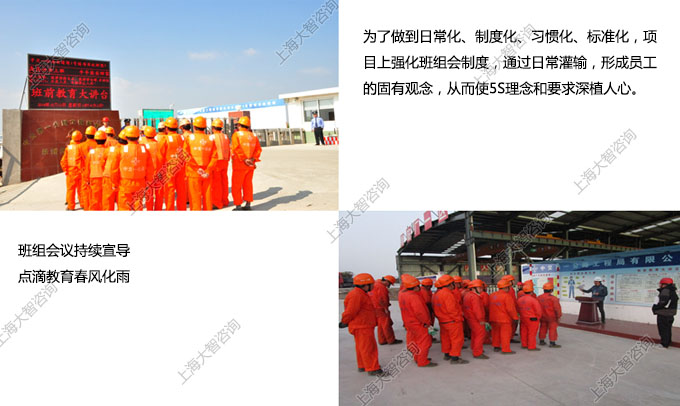

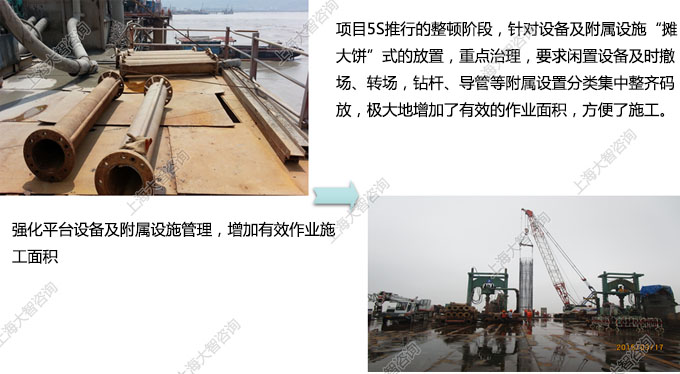

推行过程剪影

6S实施前后对比———同区域的前后对比